In der Mühle

Die große Kunst des Müllers ist einerseits der Mahlprozess an sich, andererseits auch das richtige Mehl für die jeweiligen Kundenwünsche zusammenzustellen. Je nachdem welches Mehl Kunden für ihre jeweiligen Verwendungsmöglichkeiten brauchen, mischt der Müller seine Mehle. Kunden von Mühlen sind auf EU-Ebene zu zwei Drittel Bäcker, zu 14 Prozent Zwieback-bzw. Waffelhersteller und zu 12 Prozent Haushalte. Für Österreich gibt es keine Zahlen dazu. Der Müller produziert bei der Mischung seiner Mehle unzählige Mehlvarianten, die sich im Wesentlichen durch die Mehlqualität und die Mehlsorte unterscheiden. Das Mischen ist auch deshalb wichtig, da der Müller über das ganze Jahr hinweg dieselbe Qualität für den jeweiligen Kunden erzeugen soll. Das angelieferte Getreide bildet die Basis für die Mehlqualität. Bei einer großen Mühle werden täglich zwischen 20 und 30 Lkw-Ladungen zu je 25 Tonnen Getreide übernommen.

Im Jahr 2020 gab es in Österreich 92 Mühlen. Die fünf größten davon mahlen 63 Prozent des österreichischen Mehles, die 40 kleinsten produzieren unter einen Prozent des Mehls. Seit dem EU-Beitritt nahm die Anzahl der Mühlen stark ab. Das liegt daran, dass bis zum EU-Beitritt jede Mühle eine gesetzlich zugesprochene Vermahlungsmenge, ein sogenanntes Vermahlungskontingent, hatte. Da zum EU-Beitritt klar wurde, dass diese Kontingente aufgelöst werden und die Müller dem freien Markt unterworfen werden, verkauften kleinere Mühlen ihre Kontingente weiter. Somit mussten viele kleine Mühlen schließen und andere Mühlen wurden größer.

Anlieferung und Qualitätsprüfung

Nachdem das Getreide in der Mühle mittels LKW oder Bahn angeliefert wurde, wird das Getreide im Mühlenlabor auf seine Qualitätseigenschaften untersucht. Der Müller muss die Qualitätseigenschaften der einzelnen Getreidepartien kennen, damit er später weiß, welche Mehle er für die unterschiedlichen Verwendungen vermischen kann. Dazu werden mit einem Probe-Entnahmegerät oder händisch mit einem Probenstecher Muster aus jeder LKW-Anlieferung entnommen und mittels Begleitpapieren ins Labor gebracht. Das Mahlgetreide wird im Labor zunächst

auf Geruch, Aussehen und Schädlingsbefall geprüft. Mit Hilfe unterschiedlicher Geräte und Technologien wird es anschließend auf bestimmte Qualitätseigenschaften untersucht. Dazu zählen unter anderem der Feuchtigkeitsgehalt, der Protein- und Klebereiweißgehalt, die Sedimentationswert, die Kornhärte und das spezifische Gewicht.

Nachdem die aus dem Getreidemehl zubereiteten Teige später bestimmte Eigenschaften aufweisen sollen, werden im Labor bereits Probeteige zubereitet. Von diesen wird abgeleitet, wie sich das Mehl später in der Backstube verhält. Dabei werden die im Getreidekorn enthaltene Stärke und die Enzymaktivität im Getreide analysiert. Entspricht das Getreide nicht der erforderlichen Qualität hinsichtlich des Geruchs und der Optik, wird die Annahme verweigert oder einer anderen Verwendung zugeführt, beispielsweise als Tierfutter. Sobald die Analysen abgeschlossen sind und der Müller über die inneren Werte des Getreides Bescheid weiß, wird es abgeladen und je nach Sorte und Qualitätseinstufung in unterschiedliche Getreidelagerzellen zwischengelagert.

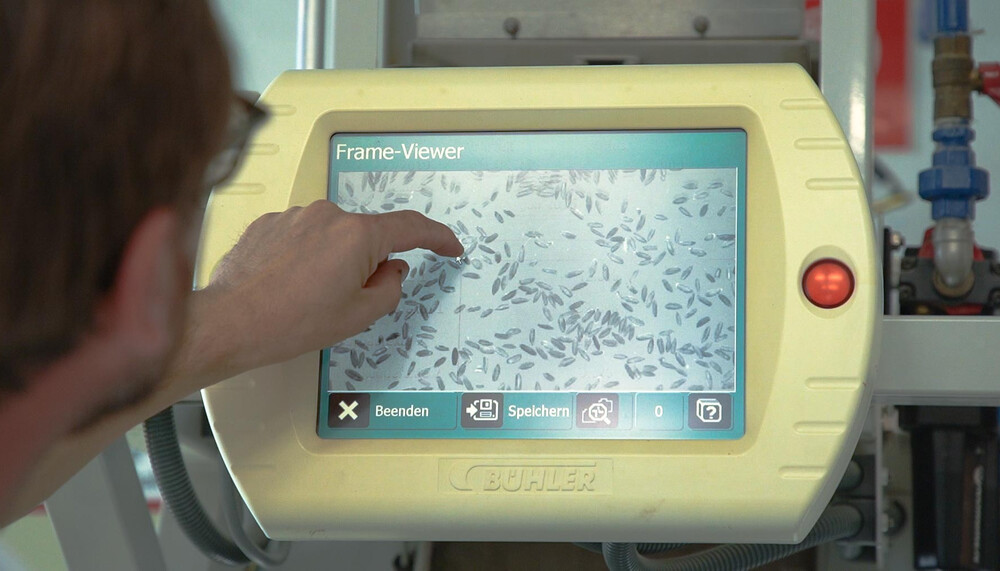

Vor der Vermahlung wird das Getreide mehrstufig gereinigt. Im ersten Schritt werden mit Hilfe von Sieben und Luft Unkrautsamen, Stroh, Staub sowie Fremdkörper entfernt. Im zweiten Schritt wird in manchen Mühlen mit modernen Farbsortieranlagen von jedem Korn ein Foto gefertigt und dieses mit einem Standardbild abgeglichen. Entspricht das Korn hinsichtlich der Farbe, Form und Größe nicht dem Standardbild, wird es aussortiert. Dieser hochtechnologische Vorgang ermöglicht das Entfernen von kranken oder von Schimmel und Pilzen befallenen Körnern.

Ist das Getreide gereinigt, wird die Schale mithilfe von schleifpapierartigen Sieben abgescheuert, um damit anhaftende Verunreinigungen zu entfernen. Dabei werden kleinste Teile der Schale entfernt, wobei das Korn immer noch als Vollkorn bezeichnet werden kann.

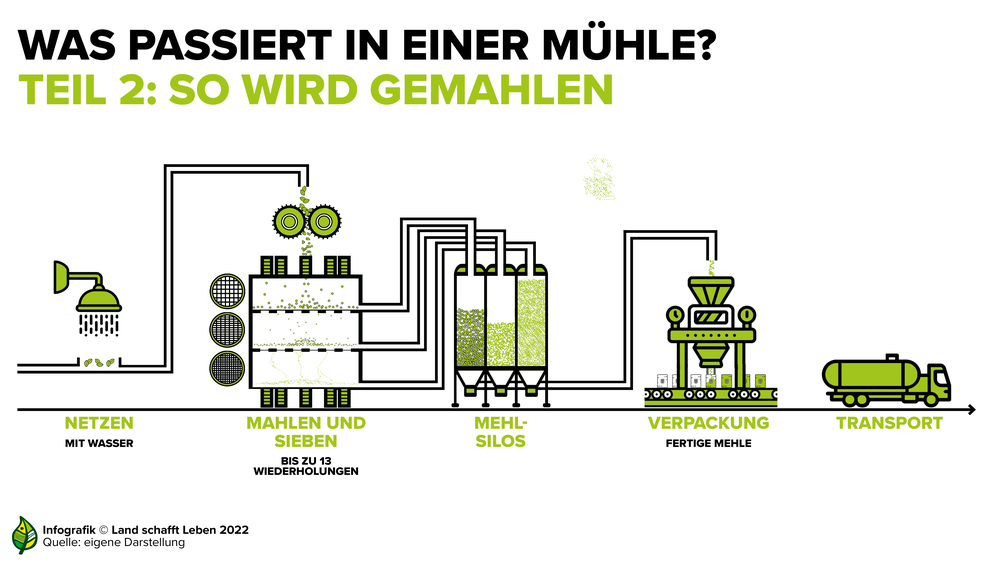

Grundsätzlich könnte das Getreide sofort nach dieser Reinigung vermahlen werden. Allerdings gibt es einen technologischen Zwischenschritt, um den Mehlkörper, also das Innere des Korns, besser von der Getreideschale trennen zu können. Dabei wird das Getreide mit Wasser besprüht und 8 bis 24 Stunden abgelagert, damit das Wasser in das Korn eindringen kann. Diesen Vorgang nennt man Netzen. Die Schale lässt sich beim anschließenden Mahlen und Sieben leichter vom Mehlkörper trennen.

Eine andere Variante, die das Reinigen und Entfernen des äußeren Schmutzes und das Netzten des Getreides vereint, ist der Einsatz von Nassschälmaschinen.

Wie die Mühlen mahlen?

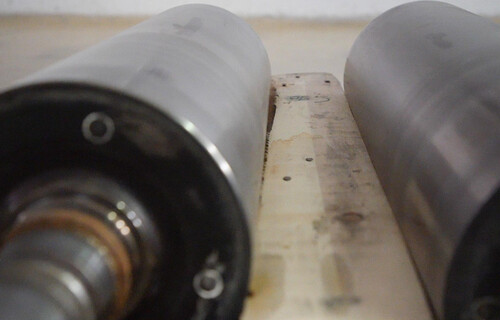

Ziel des Mahlens ist es, das Getreidekorn zu Mehl und anderen Mahlprodukten zu zerkleinern. Das Mahlen geschieht seit etwa 150 Jahren nur noch vereinzelt zwischen zwei Mühlensteinen. In der Regel verwendet man heute sogenannte Walzenstühle. Diese Stühle sind die wichtigsten Maschinen in der Müllerei. In diesen Maschinen befinden sich geriffelte oder glatte Walzenpaare, die sich mit unterschiedlichen Umdrehungen gleichläufig drehen. Dies nennt man Voreilung der Mahlwalzen. Dazwischen wird das Korn aufgebrochen. Nach jedem Zerkleinerungsschritt folgt eine Siebung. So entstehen nicht nur verschiedene Mehlarten, sondern auch verschiedene Mahlprodukte wie Kleie, Schrot und Grieß. Die Getreidekörner werden stufenweise zu immer feineren Mehlpartikeln vermahlen. Bei jedem Mahlvorgang entstehen unterschiedlich große Teile, was mit sich bringt, dass nach jedem Mahlvorgang gesiebt wird und zerkleinerten Kornteilchen nach Größen sortiert werden. Die Siebung geschieht in überdimensionalen Rüttelsiebkästen, die mit unterschiedlich feinen Sieben bestückt sind. Je nach Feinheitsgrad der fertig gemahlenen Mehle werden die Zwischenprodukte getrennt in Mehlsilos eingelagert. Schon nach der ersten Mahlung kann Mehl abgezogen werden. Je feiner die Körnungsgröße des Mehls ist, umso feiner ist auch das Sieb und umso höher die Wahrscheinlichkeit, dass Mehlschädlinge herausgesiebt werden können. Mehl wird vor der Abfüllung zudem bei vielen Mühlen mit einer hohen Umdrehungsanzahl in einer Prallmaschine „geprallt“, um potenziell vorhandene Insekteneier zu zerstören. Diese Prallmaschinen nennt man Endoletoren.

Beim Mahlen werden neben Schrot, Grieß, und Mehl auch Getreidekleien und Futtermehle erzeugt. Schrote können unterschiedlich groß sein und werden beispielsweise in Brotsorten verwendet. Grieß hat eine sandige Konsistenz und wird entweder aus dem ganzen Korn oder nur aus dem Mehlkörper gewonnen. Unter der Kleie versteht man alle Schalenteile des Getreidekorns, die bei der Vermahlung ausgesondert werden. Die Kleie wird als Tierfutter verwendet, gewinnt aber auch in der menschlichen Ernährung als Ballaststofflieferant in Frühstückscerealien oder Backwaren an Bedeutung. Das feinste Erzeugnis ist das pulverförmige glatte Mehl. Es hat den höchsten Feinheitsgrad.

Welche Mühlen gibt es?

In Österreich kommen der Walzenstuhl, die Stiftmühle und in untergeordneter Bedeutung die Steinmühle zur Herstellung von Mehl zum Einsatz. Das Mahlen mit dem Walzenstuhl ist die gebräuchlichste und heute übliche Mahlmethode. Die beiden Walzen eines Walzenstuhls haben zwischen 25 bis 30 Zentimeter Durchmesser, sind gegenüberliegend angeordnet, berühren sich aber nicht. Sie drehen sich mit einer hohen Geschwindigkeit zueinander und mahlen so die Körner, die zwischen den Walzen durchfließen.

Eine moderne Steinmühle besteht aus zwei sehr harten, gerillten Steinen mit einem Meter Durchmesser. Der obere Stein dreht sich, der untere Stein steht still. Durch eine Öffnung im oberen Stein fließt das Getreide zwischen die Steine, wird dort gemahlen und das daraus entstandene Mehl wandert über die Rillen langsam nach außen. Bei beiden Mahlmethoden wird der Mahl- und Siebvorgang so oft hintereinander wiederholt, bis die gewünschten Feinheitsgrade erreicht werden. So entstehen bei beiden Mühlenarten Kleie, Schrote, Grieße und Mehle.

Walzenmühlen sind leistungsfähiger als Steinmühlen. Da die heutigen Mühlen viel mehr Mehl produzieren als frühere Mühlen, werden immer weniger Steinmühlen betrieben. Sie sind heute vor allem im Bio-Bereich im Einsatz. Bei Vollkornmehl bietet sich die Steinmühle eher an, weil sie sich langsamer dreht und dadurch weniger Hitze entwickelt. Das ist durchaus von Vorteil, weil Vollkornmehl noch den fettreichen Keimling enthält. Da Fett durch Hitzeeinwirkung schneller ranzig wird und sich hitzeempfindliche Vitamine reduzieren, bietet sich eine schonendere Steinvermahlung bei Vollkornmehlen an.

Mehlbehandlung und Mehlzusatzstoffe

Es gäbe eine Vielzahl von Mitteln, mit denen man Mehle behandeln und Backeigenschaften aufbessern kann. In Österreich sind die Qualitäten der Mehle aufgrund der qualitativ hochwertigen Getreiderohstoffe aber sehr gut, sodass Mehl in der Praxis entweder gar nicht oder nur geringfügig mit Zusatzstoffen behandelt wird. Wird Mehl behandelt, so wird zumeist Ascorbinsäure und Malzmehl eingesetzt. Beides dient der Verbesserung der Backeigenschaften der Mehle und Maschinenfreundlichkeit der daraus erzeugten Teige.

Ascorbinsäure kann von gentechnisch veränderten Mikroorganismen produziert oder durch chemische Synthese aus Glucose gewonnen werden. Weltmarktführer dabei ist China. Die Gewinnung von natürlichem Vitamin C aus Früchten spielt keine Rolle mehr. Da Ascorbinsäure nicht hitzebeständig ist, wird sie während des Kochens und Backens wieder zerstört. Malzmehl wird aus Getreide hergestellt und soll natürliche Enzyme in das Mehl oder in den Teig bringen. Aufgabe der Enzyme ist es, die Mehrfachzucker des Getreidekorns abzubauen und zu Einfachzucker umzuwandeln. Diesen Zucker verwertet dann die Hefe in der Backstube, damit der Teig aufgehen kann. Neben natürlichen Enzymen können auch biotechnologisch aus Bakterien oder Schimmelpilzkulturen hergestellte Enzyme zur Anwendung kommen. Dazu zählen sogenannte Amylasen und Proteasen, die den Teig besser aufgehen lassen und dem Brot und Gebäck eine bessere Bräunung verleihen. Diese Enzyme können in der Backstube, aber auch schon in der Mühle zugesetzt werden.

Haushaltsmehle werden in der Regel nicht mit diesen Zusätzen behandelt. Wäre das der Fall, so müssen alle Zusatzstoffe deklariert werden, indem sie auf der Zutatenliste ersichtlich sind.

Abpackung, Abfüllung und Lagerung

Die Verpackung von Mehlen ist im Prinzip sehr einfach. Das Mehl wird in kleinere oder größere Papiersäcke abgefüllt und verschlossen. Papier ist hierfür ideal, weil das Mehl atmen und Feuchtigkeit absondern sowie aufnehmen kann. Während im Haushalt Ein-Kilogramm-Packungen verwendet werden, sind es in der Gastronomie und Gemeinschaftsverpflegung 5-, 10- oder 25-Kilogramm-Säcke. Bäckereien und Verarbeitungsbetriebe greifen auch auf größere Gebindeeinheiten wie 25-Kilogramm-Säcke zurück oder bekommen ihr Mehl lose in Silofahrzeugen und in Mengen bis zu 25.000 Kilogramm geliefert.

Der Spruch „Mühlenwarm macht Bäcker arm“ stammt von der Tatsache, dass Mehl nach dem Mahlen nicht sofort weiterverwendet werden sollte. Weißmehl braucht Zeit, um zu reifen und lagert daher in der Regel zwischen drei Tagen und vier Wochen in der Mühle. Wie lange es genau reifen muss, ist allerdings unter Experten strittig und hängt von der jeweiligen Technologie der Bäckerei ab. Die Mehlreife sorgt dafür, dass getreideeigene Enzyme ihre volle Wirkung entwickeln können. Erst mit einer ausreichenden Mehlreifung kann eine ausreichende Stabilität sowie eine gute Backfähigkeit für Teige erzielt werden. Manche Bäckereien schreiben der Mühle sogar vor, wie lange das Mehl vor der Auslieferung lagern muss.